非晶磁环的全面解析

发布时间:2025-07-22 10:28:15在电子制造、智能电网、新能源和轨道交通等行业,高频信号处理和电磁兼容性(EMC)日益重要。非晶磁环,以其独特的结构和磁性能,逐渐成为工程师们的“心头好”。那么,这种看似普通的铁环,到底有什么不寻常?如何科学选用?本篇将从多个维度详细介绍非晶磁环的原理、优势、制备工艺、应用场景、选型要点、与其他材料对比,以及行业趋势,为你解答一切疑惑。

一、非晶磁环的结构与成分

什么是非晶磁环?

非晶磁环是用非晶合金(俗称“金属玻璃”)带材绕制或直接成型的环形磁芯。最常见的成分体系是铁基、钴基和镍基非晶合金,其中铁基合金如Fe-Si-B、Fe-Ni-Si-B最为主流。

“非晶”究竟意味着什么?

传统金属的原子排列呈有序晶格,而非晶态则无长程有序结构,呈现近乎玻璃状的无序排列。这使得非晶材料在物理和磁性上拥有许多独特的性能。

二、核心磁性能解析

高磁导率

非晶磁环的初始磁导率通常在10,000–100,000范围,远高于硅钢和铁氧体,能够对微弱磁信号实现高效感应和耦合。

低损耗、低涡流

非晶带材厚度仅20–35微米,极大抑制了高频下的涡流损耗,适合几十千赫兹到几百千赫兹甚至更高的工作频率。

高饱和磁感应强度

非晶磁环的饱和磁感应强度可达1.2–1.6T,明显高于传统铁氧体材料,允许更大能量密度设计。

低矫顽力

一般低于10A/m,磁滞损耗极低,有利于高效转换和敏感检测。

优良的温度稳定性

磁性能在-40℃至120℃区间波动小,满足工业与汽车环境的严苛要求。

三、制备工艺决定性能

超快冷却法制带

非晶合金熔体以每秒百万摄氏度的冷却速率在冷却辊上凝固成带材,保持无序原子结构。

绕制与退火

非晶带材需环形紧密绕制,随后进行保护气氛下退火处理,解除内应力,提升磁性能。

环氧浸渍或外包覆

防止磁芯受潮、氧化,提高绝缘与机械强度。

四、典型应用场景

高频变压器

非晶磁环用于开关电源(SMPS)中的高频主变压器,兼顾小型化和高效率,常见于服务器、通信基站、新能源充电桩等。

共模电感

利用其高磁导和低损耗,非晶磁环在电源输入滤波器、EMC滤波、逆变器抗干扰中表现突出。

脉冲电流检测

高饱和磁感应强度保证信号无失真,适用于智能电表、工业控制等场合。

电力系统

大尺寸非晶磁环广泛用于电流互感器、传感器,助力智能电网精确测量和保护。

新能源汽车

车载充电机和DC-DC模块中,高频磁环实现了体积小、温升低、效率高的目标。

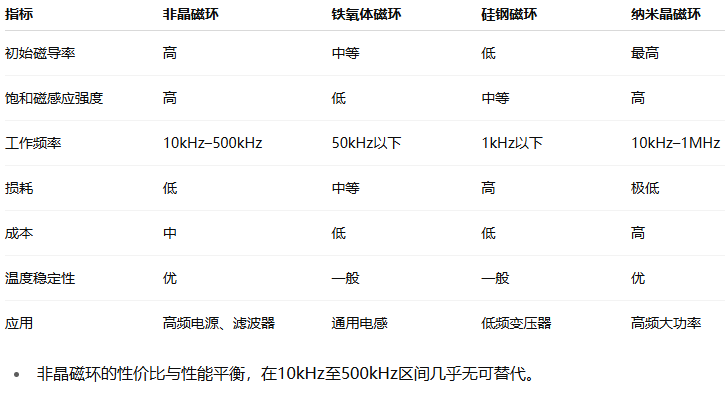

五、与其他磁性材料的对比

非晶磁环的性价比与性能平衡,在10kHz至500kHz区间几乎无可替代。

七、使用与维护注意事项

频率匹配

非晶磁环适用于10kHz–500kHz区间,高于500kHz建议考虑纳米晶材料或铁氧体。

饱和要求

若电路电流大、冲击大,选择高饱和磁感应强度型号,避免磁芯饱和失效。

尺寸与圈数

依据功率、阻抗和插损要求合理选择磁环外径、内径和厚度,避免过小影响散热,过大增加成本和体积。

温升控制

按最大工作环境温度预留裕量,选用浸渍或包覆型磁环,增强散热和耐久性。

EMC与可靠性

重要工程应优先选用知名品牌和认证产品,确保一致性和抗干扰性能。

七、使用与维护注意事项

避免剧烈碰撞

非晶材料虽然硬度高,但较脆,运输和装配需防止冲击与跌落。

防潮防腐

存放环境应干燥通风,外表损坏及时涂覆修补。

定期检查

长期运行后如发现温升异常或电气性能下降,应及时更换。

与绕组绝缘

在磁环与线圈之间加绝缘垫层,防止带材毛刺划伤漆包线。

八、行业趋势与发展前景

高性能纳米晶磁环的补充

随着纳米晶合金技术进步,二者在高端市场形成互补,部分领域已开始融合。

超薄非晶带材的研发

更薄的带材将进一步降低损耗,提高高频性能和材料利用率。

自动化批量制造

智能装备提升一致性和良品率,推动非晶磁环进入更大规模市场。

绿色节能政策驱动

新能源、节能电力设备大量采用非晶磁环,助力“碳中和”目标达成。

九、结语

非晶磁环以其高磁导率、低损耗和优良的温度稳定性,成为现代电源技术和电磁兼容领域不可或缺的关键材料。理解其结构、性能和选型原则,是提升电子设备效率、稳定性与可靠性的基础。未来,随着新材料和智能制造的进步,非晶磁环的应用将更加广泛和深入。把握好材料本质,科学设计与选型,才能真正发挥非晶磁环的全部价值。

扫描微信咨询

扫描微信咨询

扫描微信咨询

扫描微信咨询